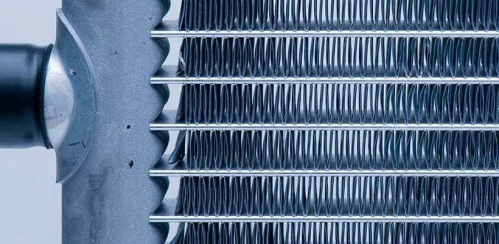

Une solution d’équipement standard : compresseurs Bock, variateurs de vitesse Danfoss déportés.

Une solution d’équipement standard : compresseurs Bock, variateurs de vitesse Danfoss déportés.

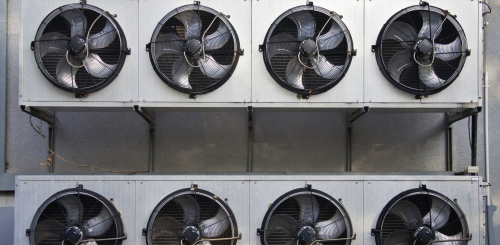

Tout commence par le désir croissant d’économiser l’énergie dans l’industrie, comme dans le bâtiment. La plupart des systèmes thermodynamiques en froid, en climatisation, chauffage ou production d’ECS, sont dimensionnés pour couvrir la pointe des besoins. Pourtant, durant parfois plus de 90 % de l’année, les besoins sont réduits et les systèmes...

Continuez votre lecture en créant votre compte et profitez de 5 articles gratuits

Pour lire tous les articles en illimité, abonnez-vous