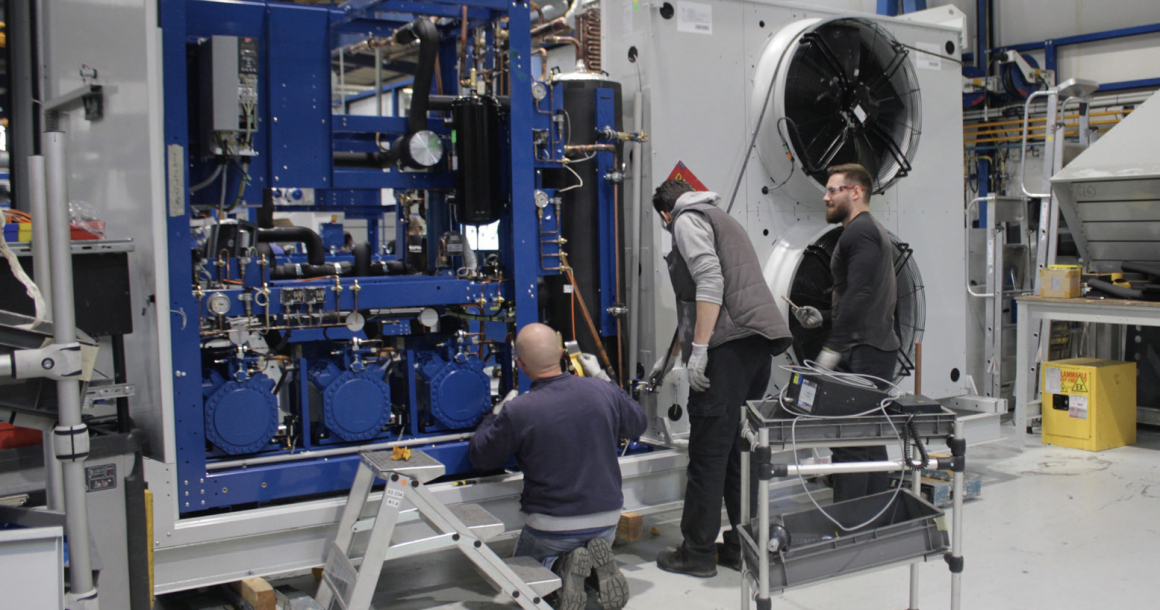

Les constructeurs s’adaptent aux demandes spécifiques des clients pour coller au mieux à leurs besoins.

Les constructeurs s’adaptent aux demandes spécifiques des clients pour coller au mieux à leurs besoins.

Pour mémoire, comme le rappelle un spécialiste de la régulation, la centrale frigorifique est l’élément électromécanique le plus important et le plus complexe de l’installation frigorifique. De celle-ci dépend la génération de froid pour tous les appareils frigorifiques et les espaces qui lui sont reliés. À l’origine, ces centrales préfabriqué...

Continuez votre lecture en créant votre compte et profitez de 5 articles gratuits

Pour lire tous les articles en illimité, abonnez-vous