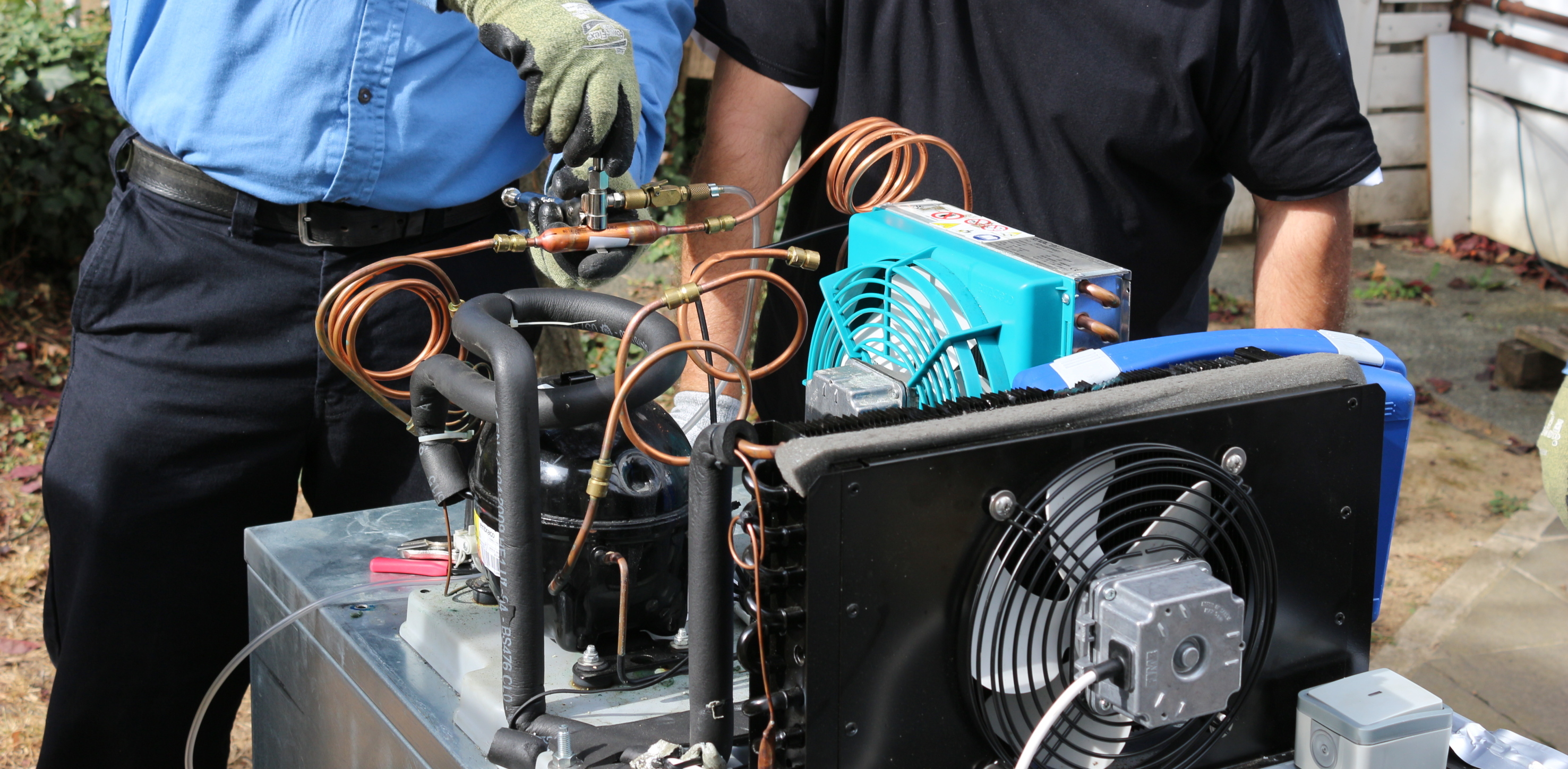

Les réglementations actuelles telles que la F-Gas en Europe, ont toutes tendance à se focaliser sur le PRG des réfrigérants utilisés dans les installations de réfrigération. Cependant lorsque l’on aborde la question avec un point de vue plus global et en intégrant des notions de consommations tout au long du cycle de vie d’une installation (par exempl...

Continuez votre lecture en créant votre compte et profitez de 5 articles gratuits

Pour lire tous les articles en illimité, abonnez-vous