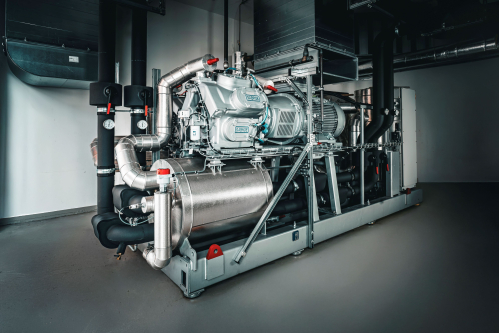

D.R -La production d'eau glacée en extérieure est assurée par un dry adiabatique de marque Jacir et un groupe froid au propane (ETT).

D.R -La production d'eau glacée en extérieure est assurée par un dry adiabatique de marque Jacir et un groupe froid au propane (ETT).

Ce duo assure une production d’eau glacée pour refroidir un lot de machines-outils. Il allie respect de la F-Gas et forte réduction de la consommation électrique. Un combo promis gagnant pour Lisi Aerospace installé par IDF thermique Climatisation du Réseau Froid de Vinci Energies.

En mars 2021, La Rpf avait relayé l’installation de trois Rooftops au R 290 dans l’atelier mécanique dénommé SOL 1 du site industriel de Lisi Aerospace à Saint-Ouen l’Aumône en région parisienne. Pour mémoire, cette société est spécialisée dans l’usinage de pièces de fixation (écrous, rivets, goujons…) pour l’aéronautique. C’est dans...

Cet article est réservé aux

abonnés

Continuez votre lecture en créant votre compte et profitez de 5 articles gratuits

Pour lire tous les articles en illimité, abonnez-vous