L’objectif de cette nouvelle rubrique est de revenir en images sur des techniques et des savoir-faire qui sont la base du métier de frigoriste au travers de rappels et conseils qui peuvent servir au quotidien aux professionnels.

Pour mémoire, le brasage est un procédé d’assemblage thermique pour matériaux métalliques consistant à interposer, entre les pièces à braser, un alliage ou un métal fusible. Le brasage fort mis en oeuvre en réfrigération implique que la température de fusion du métal d’apport est supérieure à 450 °C. Pour le cuivre, dont la température de fusion est de 1083 °C, la brasure forte ne devrait pas faire intervenir des températures de travail supérieures à 750 °C.

Bien formé et qualifié

Les opérateurs doivent être qualifiés pour réaliser des assemblages de tuyauterie frigorifiques selon la norme EN 14276-1*. Cette qualification renouvelable est acquise après une formation spécifique. Seuls les organismes reconnus et agréés par le ministère de l’Industrie sont en mesure de les délivrer. Les centres de formation peuvent dispenser les formations mais, dans tous les cas, les organismes certificateurs sont les seuls à valider la qualification des stagiaires.

* La qualification est nécessaire à partir : DN 26 (donc à partir de 1’’1/8), en dessous de ce diamètre elle sera interne à l’entreprise. Ce diamètre est une limite haute qui couvre une majorité des diamètres utilisés dans nos installations.

1 NETTOYAGE DES PIÈCES

Avant de braser, il est indispensable de bien dégraisser et décaper au point de brasage afin d’éliminer toute impureté et trace d’oxydation à l’aide de laine d’acier ou de toile émeri. Un solvant peut être utilisé (acétone par ex) mais jamais de trichloréthylène, très toxique quand il est chauffé.

2 AJUSTEMENT ET FIXATION DES PIÈCES

Pour bien les ajuster, il peut être nécessaire de les repérer préalablement. Afin de les assembler dans la bonne position jusqu’à la solidification du métal d’apport, il convient de bien les fixer, en réglant entre elles une fente de brasage étroite (de l’ordre de 0,05 à 0,2 mm).

MISE SOUS PRESSION D’AZOTE

Cette pratique est indispensable pour les brasages sur circuit fermé. Ce flux de gaz inerte chasse l’oxygène présent dans le tube et évite ainsi à la calamine de se former à l’intérieur. Celle-ci étant préjudiciable ensuite au fonctionnement de l’équipement.

3 PRÉPARATION DU POSTE OXYACÉTYLÉNIQUE

La pression de service des manomètres doit être réglée à 1,5 bar pour l’oxygène et 0,5 bar pour l’acétylène. La flamme sera neutre, courte et homogène. Si elle comporte des fumerolles noirâtres, il convient d’ajuster le réglage des gaz.

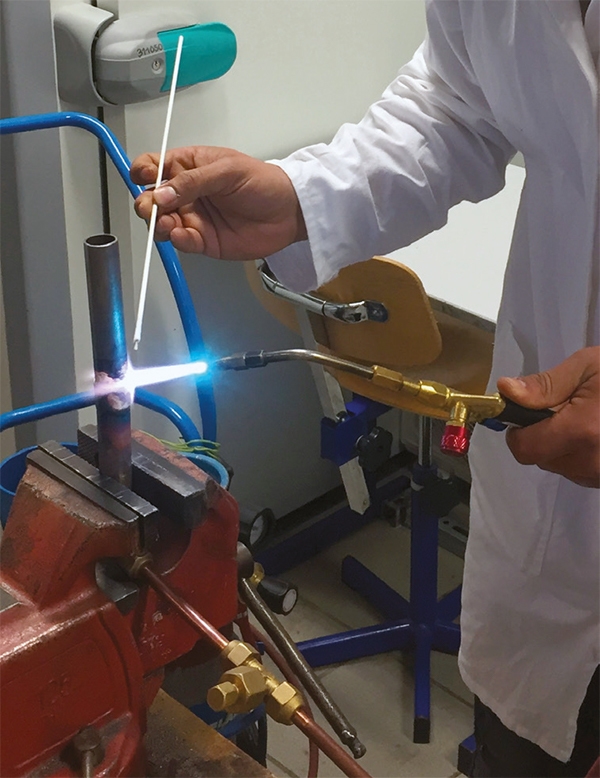

4 BRASURE À LA BAGUETTE ARGENT 20 %

Afin que le métal d’apport remplisse bien la fente, il faut chauffer la pièce de façon homogène et appliquer la brasure uniformément. La température de travail doit être atteinte en 3 minutes max. Les périodes de chauffe trop longue brûlent le flux et endommage les pièces.

5 CONTRÔLE DE LA PIÈCE

Une fois que la fente de brasage bien remplie uniformément, il faut laisser refroidir la pièce sur sa fixation. L’opérateur contrôle visuellement l’aspect général de la brasure qui doit être lisse, homogène et sans trou.