Après avoir évoqué les systèmes multiplex, à compresseurs distribués et avec boucle secondaire, la seconde et dernière partie de la 37e note d’information de l’IIF se focalise notamment sur les systèmes en cascade avec CO2.

SUITE ET FIN

La 37e note d’information de l’IIF examine les avantages et les inconvénients possibles aux solutions traditionnelles utilisées dans les supermarchés. Cette seconde et dernière est pour l’essentiel consacrée aux systèmes en cascade avec CO2.

Système en cascade au CO2

L’utilisation du CO2 comme fluide secondaire dans les systèmes frigorifiques des supermarchés peut permettre de minimiser l’utilisation de fluides secondaires traditionnels, réduire la consommation électrique des pompes à liquide, améliorer le transfert de chaleur dans les échangeurs de chaleur associés, et finalement améliorer la performance globale du système frigorifique.

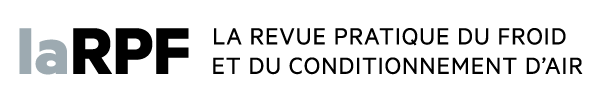

Les systèmes à boucle secondaire au CO2 sont semblables à ceux avec saumure, comme illustré sur la figure 1 pour la conservation des aliments réfrigérés (MT) ou congelés (BT). Cependant, dans les circuits MT, un réservoir de CO2 liquide est installé entre le condenseur en cascade et la pompe à CO2 liquide pour assurer l’écoulement du liquide vers la pompe. Pour produire l’effet frigorifique, le CO2 liquide à moyenne température est ensuite pompé vers l’évaporateur du meuble de vente ou du refroidisseur de chambre froide où il s’évapore. Le débit de CO2 liquide doit être bien régulé de façon à ce que les parois intérieures de l’évaporateur restent humides. En outre, lorsque le CO2 liquide de la boucle secondaire MT est détendu dans un réservoir BT, le CO2 liquide à basse température peut alors être pompé et évaporé dans les meubles BT avant de retourner dans le réservoir BT, comme décrit dans la figure 1. Dans un état de vapeur saturée, le CO2 pourra ainsi être rejeté par le compresseur BT, comprimé et mélangé avec le flux sortant du meuble MT avant de s'écouler dans le condenseur en cascade. De ce fait, les boucles secondaires au CO2 MT et BT peuvent être intégrées avec un système frigorifique primaire commun côté étage supérieur utilisé pour le rejet de chaleur. Les frigorigènes naturels tels que l’ammoniac, les hydrocarbures ou même le CO2 peuvent être utilisés comme frigorigènes primaires.

Figure 1 : schéma d’un système avec boucle secondaire au CO2, combinaison MT et BT.

Il convient de noter que le fluide secondaire CO2 subit une série de changements de phase, y compris l’évaporation et/ou la condensation, alors que les fluides secondaires traditionnels ne subissent pas de changement de phase. Les processus de changement de phase dans les meubles de vente et les condenseurs en cascade peuvent largement améliorer le transfert de chaleur dans les échangeurs de chaleur. De plus, il convient de souligner les propriétés thermophysiques exceptionnelles du CO2, plus particulièrement sa faible viscosité liquide, sa conductivité thermique liquide élevée, sa chaleur spécifique à volume constant élevée et sa masse volumique à l’état vapeur élevée. Sa faible viscosité peut réduire considérablement la chute de pression de la boucle secondaire au CO2, et ainsi la consommation énergétique de la pompe à liquide par rapport aux systèmes à boucle secondaire avec saumure conventionnelle à la même charge thermique. En définitive, la performance globale du système frigorifique peut être considérablement améliorée.

Système en cascade au CO2 avec éjecteur

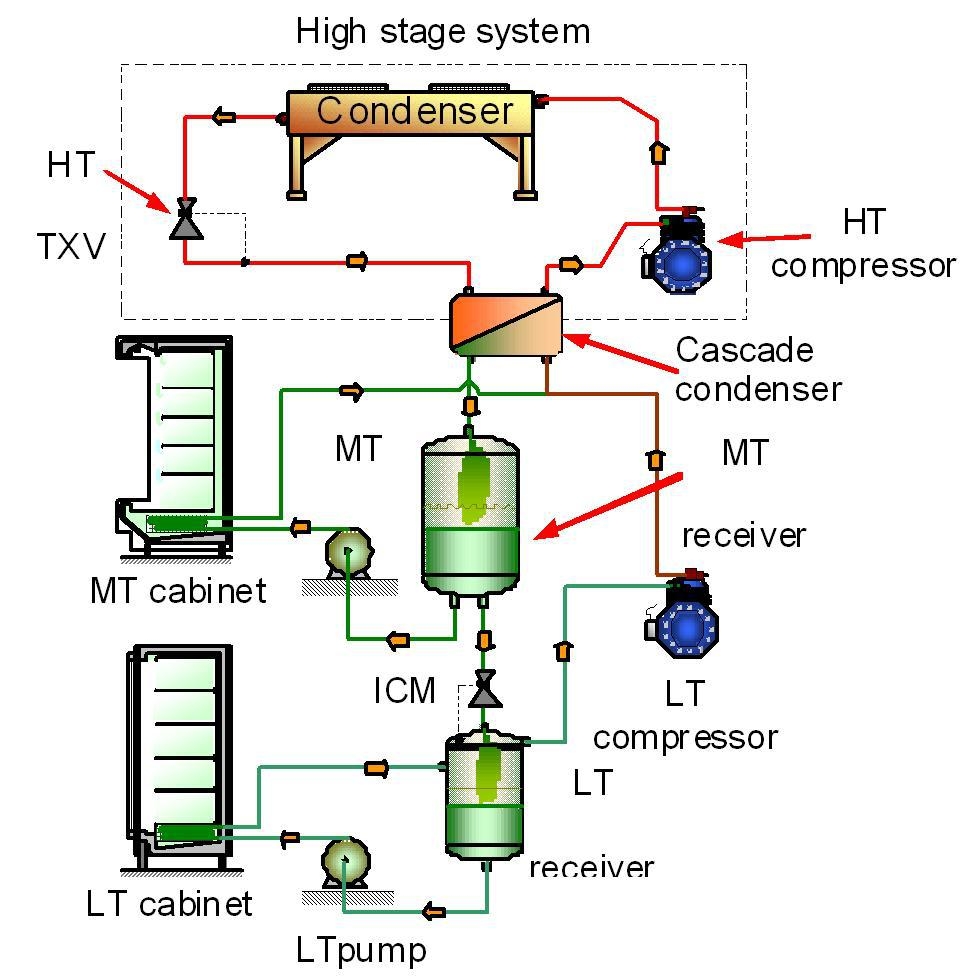

La performance d'un système en cascade au CO2/CO2 peut être encore améliorée en installant un éjecteur côté primaire. Le principe de fonctionnement d'un éjecteur repose sur l’utilisation de l'effet Venturi d'une tuyère convergente-divergente pour convertir l'énergie de pression du fluide moteur (flux principal) en énergie cinétique pour entraîner un fluide d’aspiration (flux secondaire), puis re-comprimer ensuite les fluides mélangés en reconvertissant l'énergie cinétique en énergie de pression. Dans un système frigorifique, un éjecteur peut remplacer le dispositif de détente pour récupérer le travail du compresseur habituellement perdu dans le dispositif de détente et rendre ainsi le système plus efficace. Quand un dispositif de détente dans un système frigorifique au CO2 transcritique est remplacé par un éjecteur, comme illustré dans la figure 2, le coefficient de performance (COP) peut être augmenté de plus de 10 %. Il est à noter que dans un système frigorifique au CO2 transcritique, le compresseur de CO2 fonctionne avec une pression de décharge surcritique et une pression d'aspiration sous-critique. En outre, le processus de refroidissement du gaz CO2 fonctionne à des températures au-dessus de son point critique, il n'y a donc pas de condensation. L’échangeur de chaleur au CO2 côté haute pression est donc appelé refroidisseur de gaz CO2.

Figure 2 : système frigorifique à détente par éjecteur transcritique.

Système frigorifique autonome sur boucle d’eau (WLSC)

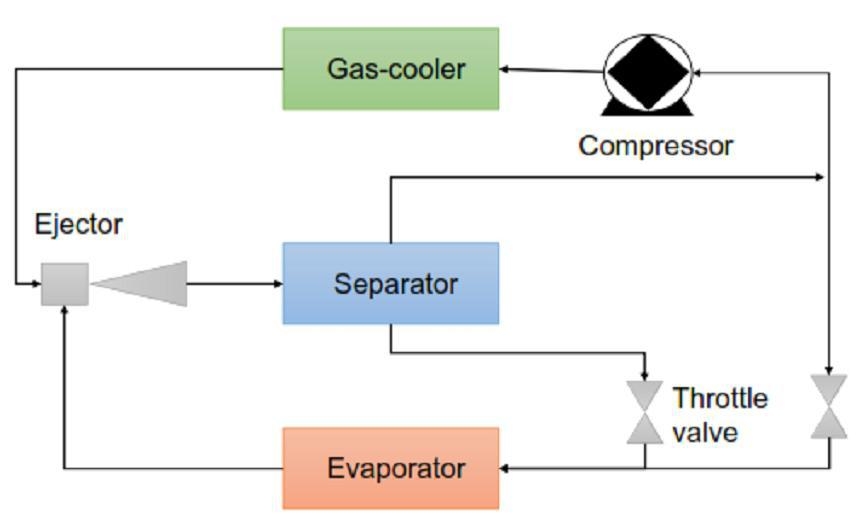

Dans ces systèmes, chaque meuble est équipé de ses propres évaporateurs à serpentin à ailettes, compresseur, détendeur, condenseur à eau et souvent d’un variateur de fréquence (« inverter »). L’eau circulant dans une boucle et refroidie dans un refroidisseur central est reliée au condenseur de chaque meuble et utilisée pour le rejet de chaleur du meuble. La figure 3 illustre la configuration typique d’un système autonome sur boucle d’eau.

Figure 3 : shéma d'un système autonome sur boucle d'eau.

Deux boucles d'eau sont présentées : une boucle à MT et une à BT. Dans la plupart des systèmes, un refroidisseur sec est utilisé pour fournir un refroidissement naturel (par exemple pour passer de 25 °C à 20 °C) à la boucle d’eau. Si la température extérieure est trop élevée pour refroidir la boucle d’eau, on arrête les ventilateurs du refroidisseur sec et l’eau est refroidie par un refroidisseur eau-air situé en aval du refroidisseur sec. Dans les climats extrêmement chauds où un refroidisseur sec ne serait pas très efficace, seul un refroidisseur d’eau eau-air peut être installé. De plus, le système peut être équipé d’une pompe à chaleur eau-eau pour qu’en cas de besoin de chauffage, les ventilateurs du refroidisseur sec soient arrêtés et l’eau serve de source froide pour la pompe à chaleur. Ainsi, la boucle d'eau est refroidie selon les besoins, fonctionnant en même temps que la récupération de chaleur.

Pour éviter des taux de compression élevés dans le circuit BT tout en augmentant la puissance frigorifique des meubles, la température de l’eau au niveau des entrées des condenseurs (par exemple 10 °C) dans les meubles du circuit BT est inférieure à celle des meubles du circuit MT (par exemple 20 °C). Ceci est rendu possible en utilisant un refroidisseur eau-eau BT situé en amont des meubles BT.

Les systèmes autonomes sur boucle d’eau présentent plusieurs inconvénients. Le plus évident est leur complexité et, par conséquent, leur coût initial : deux cycles frigorifiques (en série) sont nécessaires pour activer le refroidisseur eau-air lorsqu’un refroidissement naturel n'est pas disponible. Le premier cycle frigorifique a lieu à l’intérieur du meuble, le second dans le refroidisseur eau-air. Chaque échange de chaleur induit des différences de température ainsi qu’une réduction du COP. Pour des pressions d’évaporation et de condensation égales, le travail spécifique de compression est plus faible dans un système multiplex que dans un système autonome à boucle d’eau.

Un autre inconvénient du système autonome à boucle d’eau est qu’il requiert des pompes pour faire circuler l’eau à travers la boucle, et l’énergie qu'elles consomment réduit encore plus les performances du système.

Un autre inconvénient est que les compresseurs installés dans chaque meuble de vente peuvent générer du bruit dans la surface de vente.

Les principaux avantages résident dans le fait que la pression d’aspiration de chaque meuble est totalement indépendante. Ainsi, si un seul meuble nécessite une pression d’évaporation plus basse, les autres meubles peuvent fonctionner à des pressions d’évaporation différentes et supérieures. Les distances entre l'évaporateur, le compresseur et le condenseur sont également minimes avec des chutes de pression très faibles dans les conduites de raccordement et une réduction substantielle de la charge en frigorigène qui peut atteindre 5 à 10 %, comparativement à un système multiplex de même puissance. Cette caractéristique est particulièrement intéressante lorsque des hydrocarbures sont utilisés.

Les pertes de performance dues aux doubles échanges de chaleur dans la boucle d’eau peuvent être plus que compensées en équipant un système autonome sur boucle d’eau de compresseurs modulaires, de variateurs de fréquence et de détendeurs électroniques.

Lorsque des compresseurs modulaires sont utilisés, la température de l’air dans chaque meuble est régulée par un compresseur à vitesse variable. Lorsqu’une modulation est requise (c’est ainsi que les meubles fonctionnent la plupart du temps), le débit massique de frigorigène est réduit et l’évaporation et la condensation se font en continu la plupart du temps, contrairement à un fonctionnement en mode tout ou rien. Puisqu’un débit massique de frigorigène plus faible réduit la puissance, la pression d’évaporation est plus élevée et la pression de condensation plus basse que dans un système avec régulation tout ou rien. Ainsi, le taux de compression est réduit et le réfrigérateur fonctionne avec un COP plus élevé que lors du fonctionnement à pleine charge. Bien sûr, le rendement du compresseur doit rester élevé, même s'il fonctionne à basse vitesse. Les moteurs CC sans balais à haut rendement et les compresseurs à vis peuvent contribuer à maintenir une efficacité acceptable, même à basse vitesse. En outre, le coût énergétique du convertisseur doit être pris en compte.

Les modèles conçus récemment peuvent maintenir la perte du variateur de fréquence à environ 3 % de la puissance totale du compresseur, contre plus de 11 % pour les modèles précédents, à condition que le compresseur fonctionne à la fréquence optimale.

La récupération de chaleur dans les systèmes frigorifiques des supermarchés

La chaleur rejetée par le système frigorifique peut être récupérée et utilisée pour le chauffage du supermarché. La désurchauffe de la vapeur du frigorigène à la sortie du compresseur peut permettre une récupération de chaleur par un serpentin dédié pour la production d’eau chaude ou le chauffage de l’air d’un espace dans tous les systèmes décrits, sauf dans les systèmes autonomes à boucle d’eau.

Dans un système autonome à boucle d’eau, la récupération de chaleur est effectuée par une pompe à chaleur dont la source froide est la boucle d’eau qui dissipe normalement la chaleur à partir du refroidisseur BT ou du circuit de refroidissement MT.

Toute la chaleur rejetée par le condenseur de toiture ne peut pas être récupérée à la pression de condensation normale. Pour obtenir une température de récupération appropriée, il faudrait une augmentation de la pression de condensation, ce qui rendrait le système frigorifique moins efficace ; la récupération de chaleur pourrait même nécessiter plus d’énergie qu’elle ne permettrait d’en économiser. C'est la principale raison pour laquelle seule la chaleur du frigorigène désurchauffée est généralement récupérée. En outre, une augmentation de la charge en frigorigène est nécessaire pour élever la pression de condensation. Un plus grand réservoir de liquide est nécessaire pour stocker le frigorigène en excès quand l’installation fonctionne à des pressions plus basses. Chaque fois que la charge thermique est supérieure à la chaleur récupérable par désurchauffe, un système de chauffage auxiliaire est nécessaire. La chaleur récupérable peut représenter entre 20 % et 40 % du total de la chaleur rejetée, en fonction de la température de condensation et du circuit frigorifique (MT ou BT).

Cette limitation ne s'applique pas au système autonome à boucle d’eau dans lequel une pompe à chaleur peut utiliser une grande partie de la chaleur rejetée sans effet négatif sur la performance du système frigorifique autre que le coût d’entraînement de la pompe à chaleur. Une évaluation globale doit prendre en compte les différentes caractéristiques des divers systèmes.

Les frigorigènes utilisés dans les supermarchés

Comme indiqué précédemment, le frigorigène le plus fréquemment utilisé actuellement est le R 404A. Le R 507A est également largement utilisé. Ces deux frigorigènes sont actuellement soumis à une élimination progressive en raison de leur potentiel de réchauffement planétaire (PRP ou GWP) élevé. Le Japon a approuvé la révision de son règlement sur les fluorocarbures en 2013. Cette loi stipule que les frigorigènes à PRP élevé seront soumis à une réduction progressive, avec une transition vers des frigorigènes non HFC ou des frigorigènes HFC à faible PRP selon un calendrier imposé. Le R 404A, en particulier, doit être remplacé par des frigorigènes ayant un PRP < 100 dans des entrepôts frigorifiques d’ici 2019 et par des frigorigènes ayant un PRP < 1 500 dans les unités frigorifiques et les condenseurs d’ici 2025. Le Règlement F-Gas de l’Union européenne a fixé les dates butoir des 1er janvier 2020 et 1er janvier 2022 pour la substitution du R 507A et du R 404A par des frigorigènes de remplacement de moyen terme (PRP < 2 500) et de long terme (PRP < 150) respectivement. En 2015, l’Agence américaine de protection de l’environnement (EPA) a requalifié le statut du R 507A et du R 404A d’acceptable à inacceptable dans la fenêtre allant du 20 juillet 2016 au 1er janvier 2020, en fonction de l’application, du type et de la taille de l’installation frigorifique.

Les frigorigènes de substitution potentiels peuvent être « naturels » (dioxyde de carbone, hydrocarbures, ammoniac) ou fluorés. Dans cette catégorie, seuls deux HFC (le R161 et le R 152a) et un certain nombre d’hydrofluorooléfines (HFO) peuvent être envisagés afin d’atteindre l’objectif d'un faible PRP. La plupart des HFO sont classés « légèrement inflammables » (A2L selon la norme 34 de l’ASHRAE).

Les hydrocarbures, et en particulier le propane (R 290) et le propylène (R1270), peuvent être utilisés pour certaines applications avec une charge réduite. Les restrictions concernant les frigorigènes inflammables ou A2L sont définies dans les pays par des réglementations locales. La plupart des pays en Europe se réfèrent à la norme EN 378. Les appareils frigorifiques commerciaux équipés d'un compresseur incorporé ou d'une unité de condensation à distance sont soumis à la norme CEI 60335-2-89, qui impose une limite de charge de 150 g pour les hydrocarbures. La dernière révision de la norme EN 378 (2017) a partiellement assoupli les limites strictes de charge des frigorigènes inflammables. Le calcul de la charge autorisée dépend du type de système frigorifique, du niveau d’inflammabilité du frigorigène et de la surface au sol occupée (pour les systèmes fonctionnant avec des frigorigènes qui sont en contact avec les surfaces occupées).

Les systèmes centralisés avec une charge en frigorigène hydrocarbure relativement élevée sont autorisés à condition que les composants contenant le frigorigène inflammable soient confinés et qu’une boucle secondaire soit utilisée. Des considérations similaires peuvent être appliquées à l’ammoniac.

L'utilisation du dioxyde de carbone comme frigorigène à la fois dans les systèmes transcritiques et dans l’étage basse pression des systèmes en cascade combinés, a augmenté et ce, plus particulièrement dans les climats froids. Les principales contraintes quant à l'utilisation de tous les frigorigènes mentionnés ci-dessus ont été abordées dans une récente Note d'Information de l’IIF.

Évaluation des différents systèmes dans la littérature technique

Plusieurs auteurs ont procédé à une évaluation des différents systèmes, en prenant en compte divers aspects tels que les dépenses énergétiques, le TEWI (impact de réchauffement total équivalent), le coût d'investissement et les coûts d'exploitation annuels, entre autres. Une comparaison de nombreuses caractéristiques peut être effectuée avec les descriptions du système, mais des analyses quantitatives sont nécessaires pour comparer les coûts. La principale difficulté pour procéder à des comparaisons réside dans les nombreuses variables pouvant influencer les résultats finaux. Celles-ci incluent :

- Le type de supermarché (taille de la surface de vente, nombre de meubles de vente MT et BT, type et taille des chambres froides) ;

- Le climat sur le lieu d’implantation du supermarché ;

- Les conditions à l’intérieur du supermarché (température et humidité relative) ;

- Les fuites de frigorigène.

En outre, la performance technique des équipements a un impact majeur sur les indicateurs de performance.

Toutes les comparaisons disponibles dans la littérature ne concordent pas toujours.

Une explication possible est que les systèmes anciens et non optimisés sont parfois comparés avec de nouveaux systèmes optimisés.

En principe, tous les auteurs s’accordent sur le fait que le système multiplex traditionnel a les coûts initiaux les plus faibles, les coûts d’exploitation les plus importants et les taux annuels de fuite de frigorigène les plus élevés. Les systèmes multiplex à faible charge peuvent apporter une amélioration, en particulier s’ils sont équipés de détendeurs électroniques. Le principal désaccord entre les comparaisons disponibles concerne les mérites relatifs d'autres systèmes, avec différentes évaluations de leurs performances. Alors qu’un auteur attribue la meilleure évaluation au système à compresseurs distribués et la pire au système autonome sur boucle d’eau, mais avec des compresseurs régulés en tout ou rien, un autre auteur donne la plus mauvaise note au système à boucle secondaire de glycol. D’autres auteurs, sur la base des données expérimentales d’un supermarché en conditions réelles, indiquent une économie annuelle potentielle de plus de 15 % pour un système autonome à boucle d’eau par rapport à un système multiplex traditionnel, même si les économies sont réduites à 8 % avec un multiplex équipé d’un détendeur électronique avec pression d’aspiration flottante.

Les principaux avantages des systèmes autonomes sur boucle d’eau sont le faible taux de compression requis, indépendant pour chaque meuble, les plus faibles chutes de pression dans les circuits et la récupération de chaleur via une pompe à chaleur qui ne nécessite pas d’augmentation de la pression de condensation, comme c’est le cas pour les autres types de systèmes mentionnés ci-dessus. Mais ces avantages sont atténués par l'énergie de pompage et l'existence d'un double cycle frigorifique. On estime le coût initial de l'investissement environ 30 % plus élevé que pour le multiplex classique, en raison de la nécessité d'un refroidisseur BT et d’une pompe à chaleur et du coût spécifique plus élevé des compresseurs (plusieurs compresseurs sont nécessaires, un pour chaque meuble, même s’ils sont de plus faible puissance). Ce coût d'investissement plus élevé est en partie compensé par un coût d’installation plus faible. En fait, comme les compresseurs et les conduites de frigorigènes sont contenus dans le meuble, le fabriquant du meuble peut réaliser une partie des opérations d’installation et standardiser ainsi le processus.

En conclusion, la conception d’un nouveau supermarché ou la rénovation d’une installation existante doit faire l’objet d’une évaluation attentive par des ingénieurs experts, et de simulations appropriées afin de sélectionner les paramètres d’équipement optimaux.

Les résultats finaux peuvent être très différents, même avec des systèmes frigorifiques similaires. Les conditions climatiques avec des besoins de chauffage en hiver, des hivers froids ou doux et la répartition des meubles à basse et moyenne température peuvent entraîner des différences significatives concernant les avantages et les inconvénients propres à chacun des systèmes étudiés.

Conclusion

Dans le passé, la plupart des supermarchés étaient dotés de systèmes frigorifiques multiplex. Le principal inconvénient du concept traditionnel est la charge élevée en frigorigène et les importantes fuites de frigorigènes annuelles qui peuvent en découler.

La conception du système multiplex a été modifiée afin de limiter cet inconvénient en réduisant la charge en frigorigène et en passant d’une pression d'aspiration fixe à une pression d’aspiration flottante. Différents systèmes ont fait leur apparition par la suite : d’abord avec des ensembles de compresseurs distribués dans le supermarché, puis avec des compresseurs installés dans chacun des meubles de vente, comme pour le système autonome sur boucle d’eau.

Un autre concept consiste à séparer les équipements frigorifiques des meubles de vente et de les connecter avec des boucles secondaires. Cette approche a fait l’objet d’une solution mixte avec l’utilisation de CO2 dans une boucle secondaire, qui peut inclure un cycle frigorifique pour les meubles BT.

Ces concepts alternatifs limitent la charge en frigorigène par rapport au système multiplex traditionnel et, par conséquent, limitent les risques de fuite. Concernant les coûts, les solutions alternatives sont généralement plus onéreuses lorsqu’il s’agit du coût d’investissement, mais la réduction potentielle des coûts d'exploitation compense généralement largement ce surcroît d’investissement. Le résultat final dépend fortement de la taille et de la localisation du supermarché. Les progrès technologiques décrits ci-dessus peuvent représenter des avantages importants en ce qui concerne les dépenses énergétiques et l’environnement. Il est donc recommandé de procéder à un examen attentif des différentes options techniques pour chaque projet, qu’il s’agisse d’un supermarché neuf ou d’une rénovation.

Recommandations

D’importants progrès ont été réalisés dans le domaine des technologies du froid concernant les systèmes traditionnels qui sont relativement économiques et faciles à installer, mais nécessitent une charge en frigorigène importante et ont généralement des taux de fuites élevés.

Les nouveaux systèmes permettent de limiter la charge en frigorigène et les fuites et également d’économiser de l’énergie et un meilleur contrôle opérationnel.

C’est la raison pour laquelle l’IIF insiste sur la nécessité de :

- Développer des campagnes efficaces dans le monde entier pour promouvoir les avantages économiques et environnementaux des nouvelles technologies du froid pour les supermarchés, afin de sensibiliser les gestionnaires de supermarchés, les décideurs et les représentants de l’industrie ;

- Former les professionnels du froid aux nouvelles technologies du froid appliquées aux supermarchés, en proposant des cours spécifiques et des programmes de formation sur les outils de simulation et de modélisation de pointe pour les concepteurs et les installateurs ;

- Promouvoir et financer la recherche sur l’analyse des performances des technologies avancées du froid pour les supermarchés dans différents lieux et climats ;

- Mettre en place un système d'incitation visant à promouvoir la rénovation ou la mise hors service des anciens systèmes frigorifiques de supermarchés ayant des taux de fuites élevés.

Repères

Cette Note d'Information décrit et analyse les systèmes frigorifiques conventionnels et avancés. Elle fournit une information sur les différentes solutions techniques et étudie leurs avantages et leurs inconvénients, en tenant compte des critères technologiques tels que la consommation annuelle d’énergie, le choix du frigorigène, la charge en frigorigène, la facilité de construction, la facilité et l’efficacité de la régulation de la puissance frigorifique, le bruit et la récupération de la chaleur rejetée par les systèmes frigorifiques.

À noter que l’IIF publie régulièrement des notes d’information sur les technologies du froid, le froid et l’alimentation ou encore des fiches de synthèse sur la chaîne du froid.

Les sujets suivants ont notamment fait l’objet d’une fiche :

- Les frigorigènes inflammables.

- Fluides alternatifs : les options actuelles sur le long terme et leurs applications.

- Qualification et certification des techniciens du froid.

- Réduction de la charge en fluide dans les systèmes frigorifiques.

- Confinement des frigorigènes dans les systèmes de froid, de conditionnement d'air et de pompes à chaleur.

- Risques liés à l’utilisation de fluides contrefaits.

Pour en savoir plus : www.iifiir.org